現場を支える、“見える化”の仕組みへ

生産計画の標準化と進捗の可視化で進める現場改革

製造業様

目次

長年にわたりものづくりを支える企業として、高い技術力と安定した品質を強みに業界を牽引してきたX社。

多様な製品を通じて幅広い産業分野のニーズに応え、国内で確かな実績を築きながら、海外市場への展開も着実に進めています。

近年は工場の自動化やIoT対応を進める中で、事業の拡大や製品の多様化が進み、従来の生産管理体制では現場の状況を十分に把握することが難しくなってきていました。

より安定したものづくりと現場に寄り添う管理体制を実現するため、生産管理システムの刷新をDTSにて行いました。

【導入の背景】現場業務に寄り添う管理体制を目指して

X社の生産拠点では、従来の生産管理システムにいくつかの課題がありました。

着荷登録ができず、工程完了時にのみ情報を登録する運用であったため、仕掛状況や在庫をタイムリーに把握できない点が問題となっていました。また、需要情報をシステムで捉えることができず、過去の販売実績を手作業で集め、担当者がExcelで計画を立てる運用が続いていたことから、計画業務が担当者の裁量に依存し、標準化が進まない状態が長年の課題だったのです。

こうした状況から、生産管理全体の見直しが必要となっていました。

【選定の理由】パッケージの柔軟性と、導入ベンダーとしての実現力が決め手に

X社では、生産管理システムの刷新にあたり、まずパッケージ選定を行いました。

その中でmcframeを採用した大きな理由は、他のパッケージに比べてカスタマイズがしやすい点でした。X社の製品特性上、仕様変更や個別要件が発生しやすいため、柔軟に手を加えられるmcframeは、自社の運用に適した選択肢でした。

パッケージ選定後、mcframeの導入ベンダーの比較検討を進める中でDTSが候補に挙がりました。当初は新規参入という点で品質面の不安もあったものの、予定していた予算内で導入が可能であったことや「稼働アップNavi®」をはじめとする関連ソリューションの導入実績があったことが評価され、選定の決め手となりました。

【提案内容と実現した取り組み】生産計画の標準化と、工程進捗の“見える化”を強化

● 生産計画領域

従来は担当者ごとのExcelで計画が作成されていました。

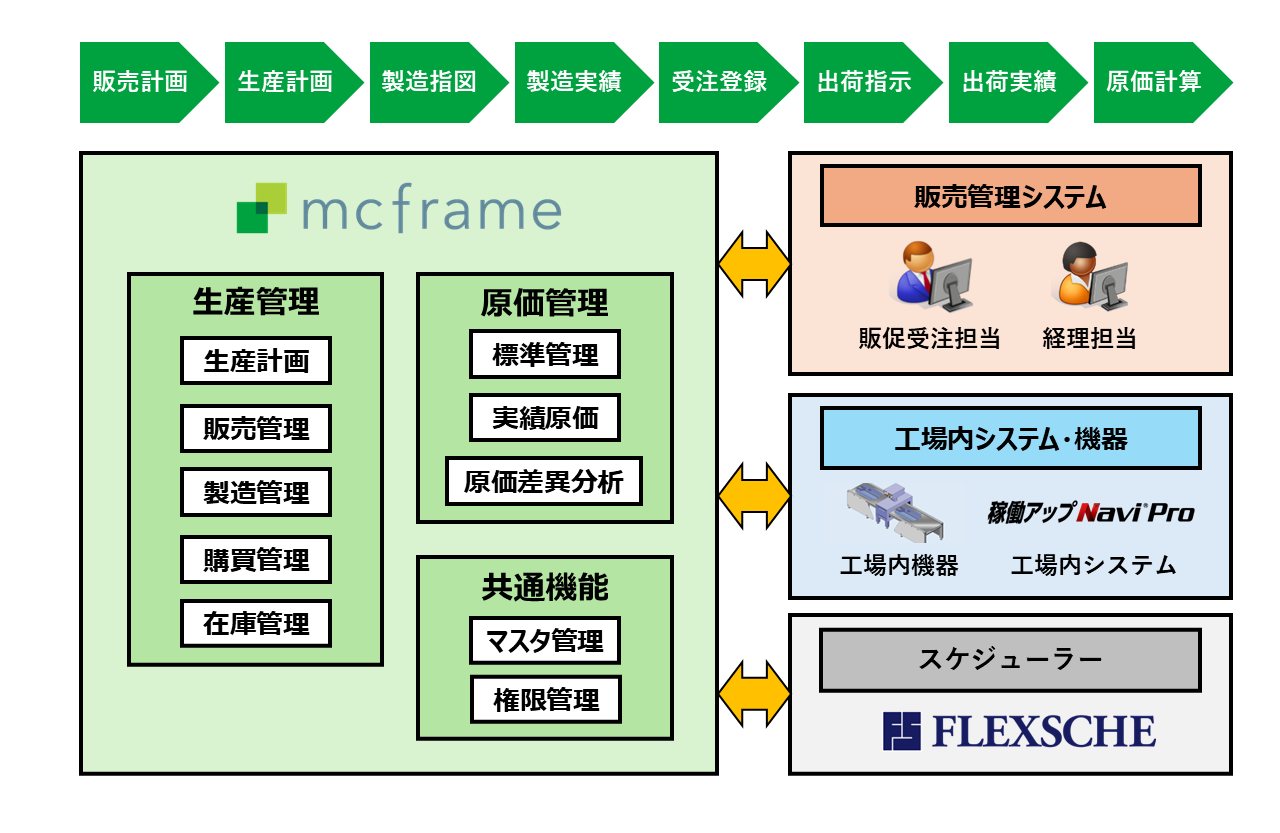

DTSはこれをmcframe標準機能へ落とし込み、販売計画やmcframeに蓄積された出荷実績を基に売れ筋を算出し生産計画を立てる仕組みを提案。さらにFLEXSCHEを活用することで、設備・要員などの生産能力を踏まえた計画調整が行えるシステム構成を設計し、計画立案の精度向上を図りました。

これにより、担当者ごとにExcelで行っていた計画作業をシステムに集約し、生産計画業務の標準化や可視化、精度向上に向けた基盤整備を進めることができました。

● 製造実績・見える化領域

工程間連携の強化と実績入力の改善を目的に、mcframe標準のマルチデバイスオプションをベースとしたハンディターミナルでの実績登録運用を提案しました。

導入前は工程完了時にのみ登録していた運用を、導入後は着荷時点から登録できるように変更。これにより工程の仕掛状況をシステムで把握できるようになり、生産計画の修正もタイムリーに行える環境が整いました。

※「mcframe」は、ビジネスエンジニアリング株式会社の登録商標または商標です。

※「稼働アップNavi」は、株式会社ジェイテクトの登録商標または商標です。

※「FLEXSCHE」および「フレクシェ」は、株式会社フレクシェの登録商標です。

【導入効果と現場での変化】進捗の可視化や棚卸効率化など、業務負荷の軽減を実現

mcframe導入により、X社の生産管理業務にはさまざまな変化が生まれました。

まず大きな変化は、生産の“見える化”です。

着荷から工程完了までの進捗がリアルタイムで把握できるようになったことで、従来はタイムリーに把握できなかった仕掛状況を、システム上で正確に確認できるようになりました。工程単位での滞留や遅れも把握しやすくなり、生産計画の修正判断をスムーズに行えるようになっています。

また、工程や保管場所を細かく管理できるようになったことで、棚卸作業における“モノを探す時間”が大きく削減されました。棚卸工数の削減につながるなど、現場での改善効果も明確に表れています。

一方で、在庫管理をきめ細かく行うようになったことで登録作業が増える側面もありますが、X社では今後、入力負担を抑えつつ管理精度を維持する方法を検討しており、より使いやすい運用への改善が期待されています。

【今後の展望】カスタマイズの活用から、AIによる計画高度化まで視野に

X社では今後、mcframeのさらなる活用を進め、自社に合わせたカスタマイズの拡大や将来的な内製化を視野に入れています。

また、生産計画の領域ではAI活用の可能性も感じられており、“未来への投資” としてより高度な生産管理体制の構築に向けた検討が進められています。

さらに、今回整備した標準化・可視化の基盤を活かしながら、計画業務の効率化や安定化といった次のステップにも取り組んでいく意向があり、継続的な改善に向けた期待が高まっています。

DTSは今後も、お客様の現場に寄り添いながら、課題解決につながる価値あるソリューションをご提案してまいります。